Typische Herausforderungen – und wie wir sie lösen

Kühl- und Temperierkreisläufe sind das Rückgrat industrieller Prozesse. Von offenen oder geschlossenen Kühlsystemen über zentrale oder dezentrale Maschinenkühlungen bis hin zu komplexen Werkzeugtemperierungen – überall können mit der Zeit Ablagerungen, Biofilme oder Korrosionsrückstände entstehen.

Diese Rückstände behindern den Wärmetransport, erhöhen den Energieverbrauch und gefährden die Prozesssicherheit.

Comprex® entfernt solche Ablagerungen rein mechanisch – effizient, materialschonend und ganz ohne chemische Zusätze.

Das Problem

Das Kühlwasser in industriellen Kreisläufen wird meist gut überwacht und über Zusätze behandelt.

Im Wasser gelöste Stoffe können ausfallen, es kann sich Mikrobiologie bilden und es können Feststoffe eingetragen werden.

Diese lagern sich in Leitungen, Wärmetauschern oder Maschinenkomponenten ab und behindern den Wärmetransport.

Die Lösung

Comprex® arbeitet mit gezielt gesteuerten Luft-Wasser-Impulsen, die Ablagerungen zuverlässig entfernen – ohne Chemie. Damit werden Haupt- und Verteilungsleitungen komplexer Kreisläufe schnell und wirkungsvoll mechanisch gereinigt.

Das Verfahren ermöglicht die Reinigung in planbaren Zeitabständen, zum Beispiel während geplanter Stillstände.

Typische Anwendungsgebiete:

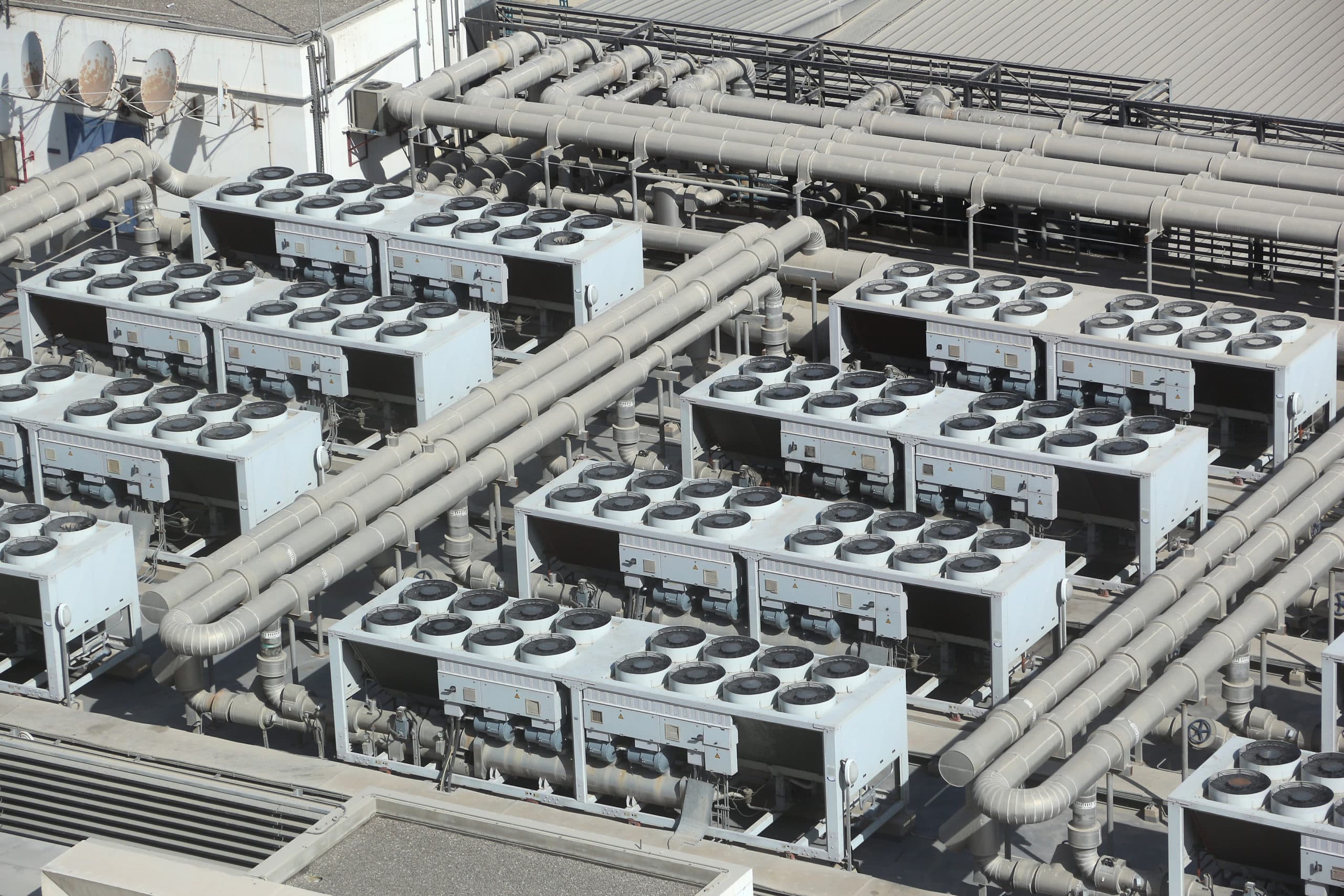

- Kältemaschinen, Kühltürme und Rückkühlwerke

- Kühlwasserleitungen, Wärmeübertrager* und Temperiergeräte

- Maschinen-, Motor- und Roboterkühlung

- Werkzeugkühlung und Temperierkanäle

Das Ergebnis

Comprex® mobilisiert und trägt selbst alte Ablagerungen und Biofilme sicher aus dem System aus – ob aus großen Kühlwasserleitungen oder fein verzweigten Werkzeugkühlungen. Auch Ventile, Temperierkanäle oder Werkzeuginnenteile werden wieder gleichmäßig temperiert.

Stabilere Temperaturen, geringerer Energieverbrauch und bessere Durchflüsse sorgen dafür, dass Ihre Kühl- und Temperierkreisläufe wieder effizient arbeiten – für mehr Qualität, weniger Ausfälle und geringere Betriebskosten.

*Mehr Infos zur gezielten Reinigung von Wärmeübertragern – auch unabhängig vom Kreislauf – finden Sie hier.

Comprex® sorgt für störungsfreie Kühlkreisläufe und zuverlässige Produktion.

Kühltürme

Kühltürme sind zentrale Elemente vieler Produktionsprozesse, doch Ablagerungen, Biofilme und Schwebstoffe beeinträchtigen schnell ihre Leistungsfähigkeit. Das führt zu sinkender Kühlleistung, höherem Energieverbrauch und im schlimmsten Fall zu Stillständen.

Mit Comprex® reinigen wir Kühlturmleitungen und -kreisläufe gezielt mit Luft-Wasser-Impulsen – effizient, chemiefrei und ohne Anlagenstillstand. So bleibt die Kühlleistung konstant hoch und die Betriebskosten niedrig.

Maschinenkühlung

Zur Kühlung von Werkzeugmaschinen wie Bohr-, Dreh-, Fräsmaschinen oder anderen Bearbeitungszentren, Kunststoffspritzgießmaschinen oder Temperierkanälen wird meist auf Flüssigkeitskühlung gesetzt – zum Beispiel mit Flusswasser im Durchlauf gekühlt, um die Wärme abzuleiten.

Eintragung von Feinsand und Muschelschalen sind dabei keine Seltenheit. Mit der Zeit bilden sich bei der Kühlung Ablagerungen und Biofilme in den Systemen, die eine verminderte Kühlleistung zur Folge haben.

Die Entfernung dieser Ablagerungen mit Comprex® erhöht die Leistungsfähigkeit des Kühlsystems und spart Energie. Dies erfordert dabei nur sehr kurze Stillstandzeiten und ist oft sogar während des laufenden Betriebs möglich.

So steigert Comprex® die Effizienz Ihrer Kühl- und Temperiersysteme nachhaltig

Comprex® entfernt zuverlässig Ablagerungen und Rückstände aus Kühl- und Temperierkreisläufen – für optimale Durchflussraten, stabile Temperaturen und maximale Betriebssicherheit. Ganz ohne chemische Zusätze.

Während der Reinigung eines Kühlkreislaufs

Austrag nach der Reinigung eines Werkzeugs

Austrag auf Filtervlies nach Reinigung eines Werkzeuges

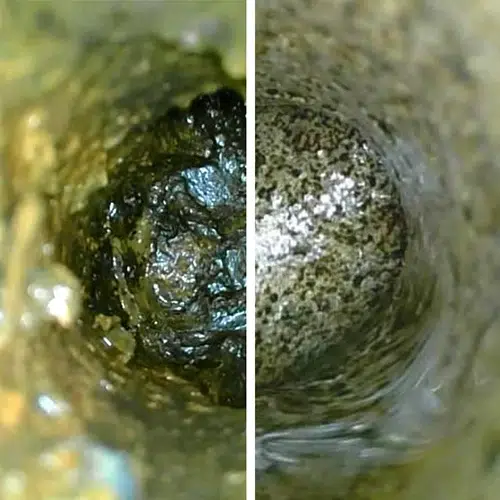

Endoskopie eines Kühlkreislaufs in einem Werkzeug, vor und nach der Reinigung

Austrag aus einem Kühlkreislauf

Austrag nach der Reinigung eines Werkzeugs

Profitieren Sie jetzt von den Comprex® Vorteilen!

Ob Trink- und Abwasser in Kommunen, industrielle Rohrleitungssysteme oder Wasserleitungen in Gebäuden – jeder Bereich stellt eigene Anforderungen. Wir entwickeln gemeinsam mit Ihnen eine passgenaue Reinigungslösung, die wirkt, Ressourcen spart und dauerhaft überzeugt.

Schnell, gründlich, ressourcenschonend – ohne Chemie

Bis zu 80% kürzer

Bis zu 100x stärker

Bis zu 90% geringer

Bis zu 10x schneller

In 3 Schritten zu sauberen Produktionssystemen

Schritt 1 Analyse & Planung

Gemeinsam mit Ihnen prüfen wir den Aufbau und Zustand Ihrer Systeme. Unter Berücksichtigung der örtlichen Gegebenheiten passen wir den Einsatz des Comprex® Verfahrens an Ihre Anforderungen an und entwickeln einen maßgeschneiderten Reinigungsplan – abgestimmt auf Ihre Anlagentechnik, kritische Engstellen in Kühltürmen, Maschinen oder Werkzeugen und die geforderte Prozesssicherheit.

Schritt 2 Vorbereitung

Wir planen die Reinigungsabschnitte, legen Ein- und Ausspeisestellen fest und kümmern uns um die komplette Logistik, so dass Ihre Produktion möglichst reibungslos weiterlaufen kann. Unser Technikerteam kommt mit dem passenden Einsatzequipment zu Ihnen und bleibt für die Dauer des Projekts vor Ort.

Details zu unseren mobilen Reinigungsanlagen für unterschiedliche Nennweiten, z.B. zur Pulse100 · ToolClean, finden Sie hier. Auch dauerhaft integrierbare Lösungen setzen wir gerne mit Ihnen um.

Schritt 3 Reinigung & Inbetriebnahme

Die Reinigung erfolgt mittels gezielter Luft-Wasser-Impulse des Comprex® Verfahrens. Ablagerungen und Rückstände werden gründlich entfernt – schnell, schonend und ohne chemische Zusätze.

Nach Abschluss der Maßnahme prüfen wir das Ergebnis und übergeben das System betriebsbereit zurück in den Regelbetrieb.

Schnell, professionell und einsatzbereit: Unser erfahrenes Team übernimmt die Reinigung für Sie – ob einmalig oder regelmäßig im Rahmen Ihres Wartungskonzepts.

Sie möchten das Comprex® Verfahren selbst einsetzen? Kein Problem. Unsere mobilen Anlagen stehen zur Miete bereit – inklusive Einweisung, Zubehör und technischer Unterstützung.

Sie möchten eine eigene Comprex® Reinigungsanlage fest in Ihre Betriebsabläufe integrieren? Ob mobil oder stationär – wir haben die passende Anlage für Sie und schulen Ihr Personal.

Werkzeugreinigung bei KraussMaffei

Kühlsysteme Stahlhersteller

Mehr Praxisbeispiele – Kühlsysteme

Entdecken Sie weitere Anwendungen

Häufige Fragen zu Kühl- & Temperierkreisläufen

Wie funktioniert die Reinigung mit Comprex® in Kühl- und Temperierkreisläufen?

Comprex® setzt gezielte Luft-Wasser-Impulse ein, die sich schnell durch den Kreislauf bewegen. Diese erzeugen Scherkräfte, die Ablagerungen, Biofilme und Feststoffe zuverlässig lösen und austragen – ganz ohne Chemie.

Muss die Produktion für die Reinigung unterbrochen werden?

Nicht zwingend. In vielen Fällen lässt sich die Reinigung in geplante Stillstände oder kurze Pausen integrieren. So bleibt die Verfügbarkeit der Anlagen hoch, und ein kompletter Produktionsstopp ist meist nicht nötig.

Welche Rückstände können entfernt werden?

Typische Beläge wie Kalk, Rost, Biofilme, Schlämme, eingetragene Sedimente oder organische Rückstände werden effektiv entfernt. Dadurch bleiben Kühlleistung und Temperaturstabilität konstant.

Ist die Reinigung für alle Anlagenmaterialien geeignet?

Ja. Da Comprex® rein mechanisch arbeitet, ist die Methode schonend und für alle gängigen Rohr- und Anlagematerialien geeignet – egal ob Edelstahl, Kunststoff oder Mischsysteme.

Wie lange dauert eine Reinigung?

Je nach Verschmutzungsgrad und Größe des Kreislaufs dauert die Reinigung meist nur wenige Stunden. Damit ist sie deutlich schneller als chemische Verfahren.

Welche Vorteile habe ich nach der Reinigung?

Saubere Kühl- und Temperierkreisläufe sorgen für eine stabile Temperaturregelung, weniger Energieverbrauch, längere Standzeiten der Anlagenkomponenten und eine höhere Betriebssicherheit. Der Einsatz von Bioziden und Korrosionsinhibitoren kann nach der Reinigung reduziert werden, da Biofilme und Schlämme, die als Grundlage für Mikroorganismen dienen, entfernt wurden. Das schont Mensch und Umwelt.

Welche Arten von Kühlkreisläufen gibt es?

In der Industrie gibt es heute noch viele offene Kühlkreisläufe. Dabei dienen Nasskühltürme zur Wärmeübertragung. Das zu kühlende Wasser steht mit der entgegen strömenden Luft in direktem Kontakt. Dabei verdunstet ein Teil des Wassers und muss folglich im Kreislauf ersetzt werden. Kommt hierzu kein vollentsalztes Wasser zum Einsatz, reichert sich das im Kreislauf geführte Wasser mit Wasserinhaltsstoffen, meistens Salzen an (Eindickung). Es ist dann notwendig, ab einem bestimmten Salzgehalt das Wasser auszutauschen, zu entsalzen. Im Gegensatz zu den Nasskühltürmen ermöglichen Trockenkühltürme geschlossene Kühlkreisläufe ohne Wasserverdunstung und ohne die damit verbundenen Probleme, allerdings mit verringertem Wirkungsgrad.

Offene Kühltürme verhalten sich wie Luftwäscher. Sie reichern das Kühlwasser mit Staub, Pollen und anderen Stoffen an. Diese sind Nährstoffe für Mikroorganismen. Die eingetragenen Partikel führen zusammen mit Biofilm zur Querschnittsverengungen in Rohrleitungen und sonstigen Bauteilen des Kühlsystems. Die Wirksamkeit der Anlage sinkt. Maßnahmen sind erforderlich. Hierbei handelt es sich grundsätzlich um zwei Maßnahmen: die Wasserbehandlung und die Reinigung der Anlage.

Moderne Kühltürme sind oft Kombinationen aus beiden Systemen. Der eine Kühlkreislauf ist geschlossen, der andere ist offen. Das Wasser des geschlossenen Kühlkreislaufs läuft vorteilhaft über Wärmeübertrager im offenen Kühlturm. Das Wasser im offenen Verdunstungskühlkreislauf hingegen benötigt eine mechanische und chemische Behandlung.

Welche Grenzen hat die Wasserbehandlung von Kühlkreisläufen?

Die Wasserbehandlung im geschlossenen Kühlkreislauf hängt von den Rahmenbedingungen wie Werkstoffen, Betriebstemperatur und Wasserbeschaffenheit ab. So können bei Bauteilen aus niedriglegierten Stählen in Kombination mit Kunststoffleitungen und Schläuchen infolge der Sauerstoffpermeation Korrosionsinhibitoren erforderlich sein.

Im Verdunstungskreislauf kommt als Frischwasser häufig kein entsalztes Wasser zum Einsatz. Die Wasserbehandlung besteht aus Filtration, Abflutungsregelung, Dosierung von Inhibitoren und Bioziden. Sie dient dazu, das Wasser in diesem Kreislauf zu konditionieren, um die Produktionswärme allzeit möglichst gleichmäßig aus dem System abzuführen. Darüber hinaus ist aber auch sicherzustellen, dass Emissionen aus dem Nasskühlturm nicht schädlich sind. Kritisch können dabei aufgrund idealer Temperaturen für Legionellen-Wachstum mikrobielle Kontaminationen sein.

Wann ist die Comprex® Reinigung empfehlenswert?

Die Reinigung ist empfehlenswert

- wenn der Einsatz von Biozid und Korrosionsinhibitor zunimmt

- wenn die Kühlleistung im System nicht mehr ausreicht

- bei Revision bzw. Neubefüllen des Kühlsystems in Stillstandszeiten

- bei verändertem Geruch des Kühlwassers oder bei Trübungen

Als Indikator für Absalzung und schließlich zur Comprex® Reinigung dient die Temperaturdifferenz an Anzeigen vor und nach den Wärmeübertragern und Kühltürmen (Delta-T-Temperaturanzeigen). Bestimmte Grenzwerte für die eingesetzten Biozide sollen sicherstellen, dass keine gefährlichen mikrobiellen Kontaminationen und schließlich Emissionen entstehen. Indikatoren, entsprechende Sensoren und Messgeräte richten sich nach den zum Einsatz kommenden Chemikalien für Inhibitoren und Biozide. Für die Bewertung von Rohrleitungen und Anlagenteile eignen sich hydraulische Kennkurven. Die dafür benötigten Daten für Druck und Durchfluss stammen von entsprechenden Sensoren.

Welche Regeln gelten für den Betreiber von Kühlkreisläufen?

Die Weltklimakonferenz 2015 in Paris legte das 1,5-°C-Ziel bis 2050 fest. Zum Erreichen können viele kleine Maßnahmen beitragen. Dazu gehört der optimale Betrieb von Kühlkreisläufen. Im selben Jahr 2015 erschien VDI 2047-2 mit dem Titel „Sicherstellung des hygienegerechten Betriebs von Verdunstungskühlanlagen“. Seit 2016 gilt bezüglich Wirtschaftlichkeit und CO2-Fußabdruck von Verdunstungskühlkreisläufen VDMA 24659. Darüber hinaus will das 42. BImSchV seit 2017 wissen, wo überall in Deutschland solche Systeme in Produktionsbetrieben im Einsatz sind: https://kavka.bund.de/